06 Jun SISTEMAS DE AMONIACO DE BAJA CARGA

A raíz de las políticas medioambientales para la restricción del uso de refrigerantes fluorados, los refrigerantes naturales como el amoniaco han recobrado un renovado interés en el sector de la refrigeración y el frío industrial. Sin embargo, la alta toxicidad del amoniaco sigue siendo su principal limitación.

Los sistemas de amoníaco de baja carga surgen como una tendencia actual para popularizar el amoníaco en aplicaciones de refrigeración industrial de media potencia. En comparación con los sistemas tradicionales de amoníaco bombeado, con una carga específica típica de 4 o 5 kg por kW de potencia frigorífica, los nuevos sistemas de expansión seca han logrado reducir la carga específica de refrigerante por debajo de los 100 gr por kW.

Esta tecnología ha sido aplicada con éxito a la construcción de “chillers” compactos condensados por aire, así como a sistemas de expansión de expansión directa de amoniaco a baja temperatura.

Un ejemplo de este sistema son los túneles de ultracongelación de carne que hemos instalado recientemente con una potencia frigorífica por túnel de 120kW a una temperatura de evaporación de -35ºC.

Características:

Cada túnel consta de su propio sistema frigorífico independiente con las siguientes prestaciones:

• Capacidad: 25.000 kg de producto, 36 europalets.

• Volumen de carga útil: 90 m3.

• Capacidad de enfriamiento: 25.000 kg a -18ºC en 24h.

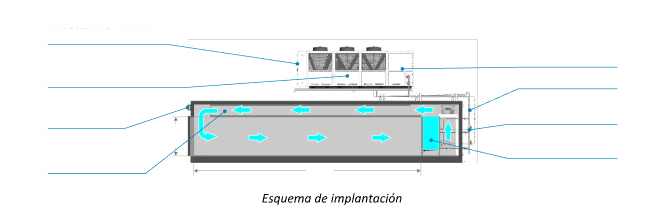

• Dimensiones de recinto frigorífico: 15m x 4m x 3.6m.

• Turboventiladores de alta presión: 3x 22.000 m3/h, con motores EC de 3x 8CV.

• Tecnología frigorífica de baja carga de amoniaco.

· Potencia frigorífica: 125 kW @-35ºC.

· Compresor tornillo Inverter 180CV.

· Condensación por aire sin consumo de agua.

· Recuperación de calor para desescarche por glicol caliente.

La tecnología de baja carga de amoniaco resulta en cargas de refrigerante del orden de 30 veces inferior a las de un sistema convencional de amoniaco bombeado. Las centrales frigoríficas son de tipo compacto, sin necesidad de sala de máquinas, y se ubican sobre una plataforma construida sobre los túneles.

El amoniaco es directamente expansionado en el evaporador del túnel y condensado en la planta frigorífica equipada con compresor semihermético de tornillo inverter y condensador de aire sin consumo de agua. La planta incluye recuperación y acumulación de calor en un circuito de glicol para el desescarche del evaporador.

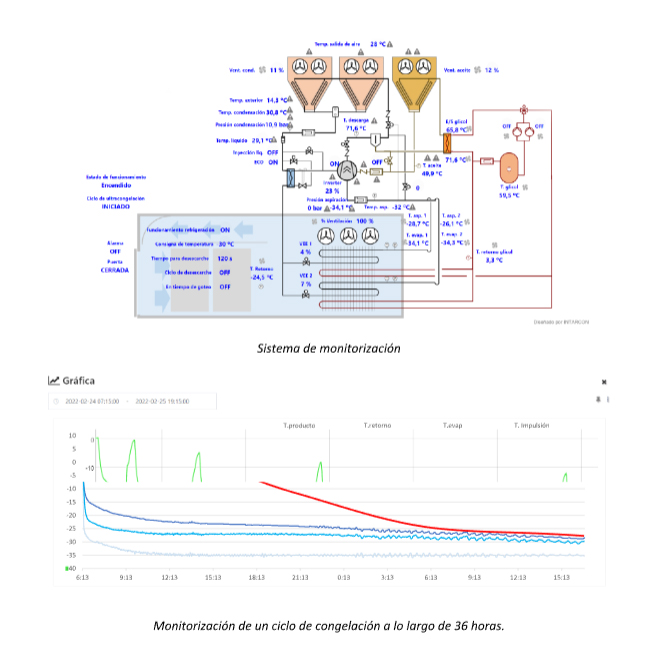

Todo el sistema se encuentra monitorizado de forma remota con tecnología ‘cloud’ y conectado al sistema de supervisión Scada de la planta.